В условиях технологической изоляции Россия делает ставку на импортонезависимость в микроэлектронике. Недавняя новость о создании первого российского фотолитографа с разрешением 350 нанометров вызвала широкий резонанс: от энтузиазма у представителей отечественной промышленности до скепсиса среди отраслевых аналитиков. За этим технологическим событием скрывается не просто выпуск одного устройства, а попытка выстроить фундамент для новой микроэлектронной парадигмы страны.

Ключевая проблема

На протяжении десятилетий Россия пользовалась преимущественно импортным литографическим оборудованием, поставляемым из Европы, Японии и США. Однако с 2022 года, когда глобальные санкции стали реальностью, импорт новейших фотолитографов оказался фактически невозможен. Это резко обозначило технологический разрыв между отечественными возможностями и мировыми стандартами.

Пока на международной арене производятся чипы с нормами 5, 3 и даже 2 нанометра, в России до недавнего времени отсутствовала даже элементарная возможность самостоятельного производства базового оборудования для микросхем уровня начала 2000-х годов. Возникла угроза полной потери компетенций в ключевых секторах: оборонной промышленности, производстве специализированной электроники, энергетике и телекоммуникациях.

Что означает запуск фотолитографа 350 нм

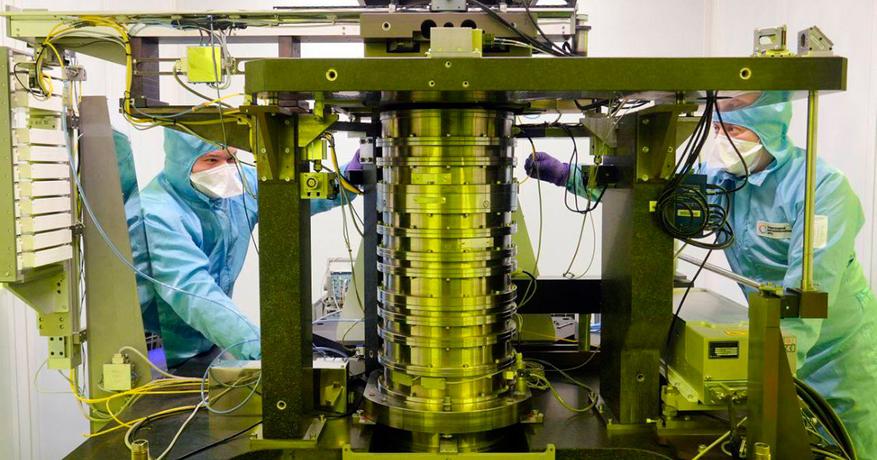

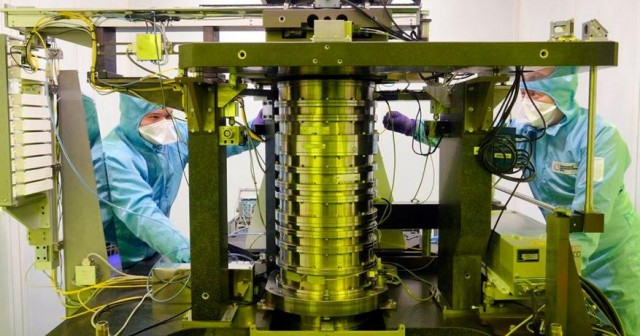

Разработка фотолитографа с разрешением 350 нанометров была реализована при участии российского предприятия, расположенного в ОЭЗ «Технополис Москва», в сотрудничестве с белорусским заводом «Планар». Создание такого оборудования — редкость даже на глобальном рынке, где всего несколько стран способны производить литографы. Это событие символизирует начало создания собственной технологической базы в условиях внешней изоляции.

Устройство было представлено как первый полностью локализованный фотолитограф промышленного класса. Его рабочее поле расширено до 22×22 миллиметров, а максимальный диаметр обрабатываемых кремниевых пластин достигает 200 мм. Особенно важным элементом стало использование твердотельного лазера как источника излучения. Это решение заменило устаревшие ртутные лампы, обеспечив большую энергоэффективность, устойчивость к деградации и стабильность спектра.

Реальность: сильные стороны, но и системные ограничения

Фотолитограф 350 нм открывает возможности для выпуска микросхем старых поколений, применяемых в отраслях, где не требуется высокая плотность размещения транзисторов. Среди них — системы управления, оборонные комплексы, силовая электроника, сенсорные и измерительные устройства. Это важная ниша, особенно в контексте замещения зарубежных аналогов, поставки которых прерваны.

Однако нужно понимать, что 350 нм — это устаревший техпроцесс, актуальный примерно в 1990-х годах. Он не годится для выпуска высокопроизводительных процессоров, мобильных чипов или интегральных схем нового поколения. При всей важности для автономной инфраструктуры, этот фотолитограф не сможет закрыть потребности рынка массовой электроники, средств ИИ, 5G и носимых устройств.

Ещё один значимый недостаток — низкая степень автоматизации. По данным отраслевых экспертов, текущая версия оборудования требует участия операторов, ручного калибрования и длительного производственного цикла. Это затрудняет масштабирование производства и делает его менее конкурентоспособным по сравнению с зарубежными аналогами, где задействованы роботизированные линии.